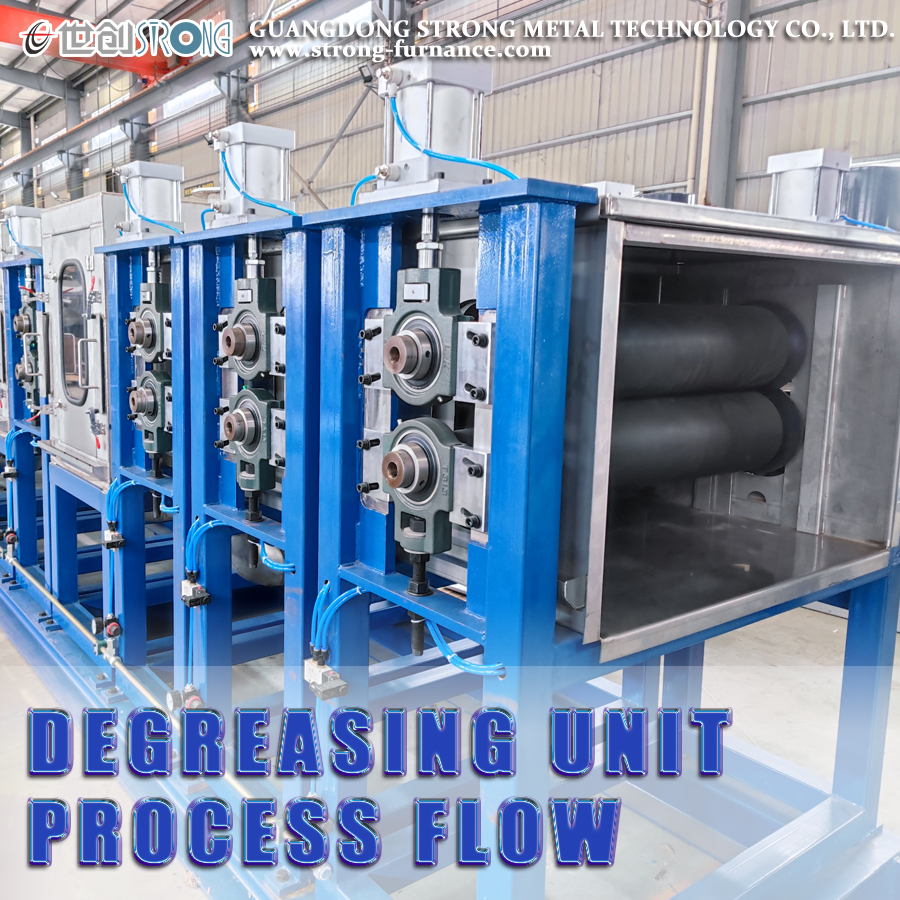

ইউনিট প্রক্রিয়া প্রবাহ degreasing

কোল্ড-রোল্ড স্ট্রিপ স্টিলের ঘূর্ণায়মান প্রক্রিয়া চলাকালীন, পাম তেল বা অনুরূপ সিন্থেটিক তেল সাধারণত প্রক্রিয়ার প্রয়োজনে লুব্রিকেন্ট হিসাবে ব্যবহৃত হয়। এই লুব্রিকেন্ট স্ট্রিপ স্টিলের পৃষ্ঠে একটি তেল ফিল্ম ছেড়ে যাবে। যখন এই তেল ফিল্মটি অ্যানিলিং ফার্নেসে অ্যানিল করা হয়, তখন কার্বারাইজেশন এবং অবশিষ্টাংশ গরম এবং পচনের কারণে ঘটবে, স্ট্রিপ স্টিলের গঠন এবং পৃষ্ঠের পরিচ্ছন্নতাকে প্রভাবিত করবে এবং তারপরে পরবর্তী প্রক্রিয়াকরণের গুণমানকে প্রভাবিত করবে। এই ইউনিটের কাজ হল রাসায়নিক এবং ইলেক্ট্রোকেমিক্যাল পদ্ধতি ব্যবহার করে স্ট্রিপ স্টিলের পৃষ্ঠ পরিষ্কার করার জন্য পরবর্তী প্রক্রিয়াকরণের মানের প্রয়োজনীয়তা মেটানো।

দইলেক্ট্রোলাইটিক degreasingইউনিটটি ঠান্ডা-ঘূর্ণিত ইস্পাতের কুণ্ডলীটিও খুলে দিতে পারে, স্ট্রিপ স্টিলের লেজের অতিরিক্ত-মোটা অংশটি কেটে ফেলতে পারে, স্টিলের কয়েলের ওজন সামঞ্জস্য করতে পারে এবং উপযুক্ত টান দিয়ে কুণ্ডলী করতে পারে।

ইস্পাত কুণ্ডলী একটি ট্রলি দ্বারা আনওয়াইন্ডিং মেশিন ড্রামে পরিবহন করা হয় এবং সক্রিয়ভাবে মোটর ড্রাইভ অধীনে ক্ষতবিক্ষত করা হয়. এটি ক্ল্যাম্পিং মেশিনের মাধ্যমে শিয়ারিং মেশিনে পাঠানো হয় এবং ইনলেট শিয়ারিং মেশিন স্ট্রিপ স্টিলের অতিরিক্ত পুরু অংশ বা ক্ষতিগ্রস্ত অংশ কেটে ফেলে। প্রস্তুত স্ট্রিপ হেডটি পূর্ববর্তী স্ট্রিপ স্টিলের লেজে ঢালাই করা হয় এবং ঢালাইয়ের সময় উপযুক্ত ঢালাই অবস্থানে থাকার জন্য স্ট্রিপের লেজ টেনশনারের দ্বারা নিয়ন্ত্রিত হয়।

ঢালাই পরে, ফালা প্রবেশ করেdegreasing প্রক্রিয়া. Degreasing রাসায়নিক degreasing এবং ইলেক্ট্রোলাইটিক degreasing মধ্যে বিভক্ত করা হয়. রাসায়নিক ডিগ্রীজিং পৃষ্ঠের তেলের দাগ মুছে ফেলার জন্য স্ট্রিপটি ভিজা এবং প্রাথমিকভাবে ডিগ্রীজ করতে ব্যবহৃত হয়। রাসায়নিক ব্রাশ করার পরে, স্ট্রিপটি ইলেক্ট্রোলাইটিক ডিগ্রেসিং বিভাগে প্রবেশ করে।রাসায়নিক degreasingমূলত স্যাপোনিফিকেশন এবং ইমালসিফিকেশন দ্বারা স্ট্রিপের পৃষ্ঠ থেকে গ্রীস অপসারণ করা হয়। ইলেক্ট্রোলাইটিক ডিগ্রীজিং হল স্ট্রিপটিকে ক্যাথোড বা অ্যানোড হিসাবে ব্যবহার করা এবং ডিগ্রীজিং প্রক্রিয়াকে উন্নত করতে স্ট্রিপের পৃষ্ঠে উত্পন্ন বিপুল সংখ্যক বুদবুদের শক্তিশালী ইমালসিফিকেশন প্রভাব ব্যবহার করা। একই সময়ে, যে স্ট্রিপটি উজ্জীবিত হয় তা ইলেক্ট্রোড পোলারাইজেশন তৈরি করে, স্ট্রিপ এবং ক্ষার দ্রবণের মধ্যে ইন্টারফেসিয়াল টান কমায় এবং গ্রীস স্ট্রিপিং প্রক্রিয়াকে ত্বরান্বিত করে। পরিষ্কার করা ফালা ব্রাশ, ধুয়ে এবং শুকানোর পরে প্রস্থান বিভাগে প্রবেশ করে।

প্রস্থান বিভাগ উপযুক্ত কয়েলিং টান প্রদান করার জন্য একটি টেনশনার দিয়ে সজ্জিত। প্রত্যাশিত ওজন অর্জনের জন্য স্ট্রিপটি প্রস্থান শিয়ার দ্বারাও কুণ্ডলী করা যেতে পারে। কয়লার একটি ঝরঝরে স্ট্রিপ প্রান্ত প্রদান করার জন্য একটি ভাসমান পদ্ধতিতে স্ট্রিপটি কয়েল করে।

কোল্ড-রোল্ড স্ট্রিপ স্টিলের ঘূর্ণায়মান প্রক্রিয়া চলাকালীন তেলের দাগগুলি সাধারণত তিন ধরণের তেল হয়: খনিজ তেল, উদ্ভিজ্জ তেল এবং পশুর তেল। তাদের রাসায়নিক বৈশিষ্ট্য অনুসারে, এগুলিকে স্যাপোনিফাইয়েবল তেল এবং অ-স্যাপোনিফাইবল তেলে ভাগ করা যায়। সমস্ত প্রাণী এবং উদ্ভিজ্জ তেল স্যাপোনিফাইবল তেল। এই তেলগুলো ক্ষারের সাথে বিক্রিয়া করে সাবান তৈরি করে, তাই এগুলোকে স্যাপোনিফাইড তেল বলা হয়। খনিজ তেল সবই নন-সপোনিফাইবেল তেল।

সাধারণত, ছোট আকারের উত্পাদনে, জৈব দ্রাবক ডিগ্রীজিং এবং ম্যানুয়াল ডিগ্রীজিং ব্যবহার করা যেতে পারে, তবে এই পদ্ধতিগুলি বড় আকারের উত্পাদনে প্রযোজ্য নয়। বর্তমানে, ক্ষারীয় দ্রবণ degreasing এবং ইলেক্ট্রোকেমিক্যাল degreasing বড় আকারের শিল্প উত্পাদন ব্যবহৃত হয়. এই ইউনিট এই দুটি পদ্ধতি ব্যবহার করে।

(1) ক্ষারীয় দ্রবণ degreasing

ক্ষারীয় দ্রবণ রাসায়নিক degreasing মূলত স্যাপোনিফিকেশন এবং ইমালসিফিকেশন সাহায্যে বাহিত হয়. আগেরটি প্রাণী এবং উদ্ভিজ্জ তেল অপসারণ করতে পারে এবং পরেরটি খনিজ তেল অপসারণ করতে পারে। যতক্ষণ প্রক্রিয়ার শর্তগুলি যথাযথভাবে নির্বাচিত হয়, ততক্ষণ এই দুই ধরনের তেলের দাগ অপসারণ করা কঠিন নয়।

তেলের দাগের মধ্যে প্রাণী এবং উদ্ভিজ্জ তেল অপসারণ স্যাপোনিফিকেশন প্রতিক্রিয়ার উপর নির্ভর করে। তথাকথিত"স্যাপোনিফিকেশন"প্রক্রিয়া যার মধ্যে তেল এবং ক্ষারdegreasing তরলরাসায়নিকভাবে বিক্রিয়া করে সাবান তৈরি করে। প্রাণী ও উদ্ভিজ্জ তেলের প্রধান উপাদান হল স্টেরিন। সাবান এবং গ্লিসারিন ক্ষার এর সাথে এর প্রতিক্রিয়া দ্বারা উত্পন্ন উভয়ই পানিতে দ্রবণীয়। খনিজ তেল ক্ষার দিয়ে স্যাপোনিফাই করে না, তবে নির্দিষ্ট পরিস্থিতিতে এটি হতে পারে"emulsified"ক্ষারীয় দ্রবণে। তথাকথিত"ইমালসিফিকেশন"এর অর্থ হল স্টিলের স্ট্রিপের পৃষ্ঠের তেল ফিল্মটি অনেকগুলি ছোট তেলের ফোঁটায় রূপান্তরিত হতে পারে, যা ক্ষারীয় দ্রবণে বিচ্ছুরিত হয়ে একটি মিশ্রণ তৈরি করে, যাকে আমরা বলি।"ইমালসন". ইমালসিফিকেশন প্রভাব প্রধানত ইন্টারফেসিয়াল টান হ্রাস দ্বারা সৃষ্ট হয়। দ্রুত তেলের দাগ দূর করার জন্য, লোকেরা ক্ষারীয় দ্রবণে ইমালসিফায়ার যোগ করে। ইমালসিফায়ারগুলির ভূমিকা হল যে এটি শুধুমাত্র তেল এবং দ্রবণের মধ্যে ইন্টারফেসে শোষণ করতে পারে না, যার ফলে আন্তঃমুখের উত্তেজনা হ্রাস পায়, তবে একটি শোষণ ফিল্ম তৈরি করতে স্ট্রিপের পৃষ্ঠ থেকে পৃথক করা ছোট তেলের ফোঁটাগুলিতেও শোষণ করতে পারে, যাতে ছোট তেলের ফোঁটাগুলি আবার একটি তেল ফিল্ম তৈরি করতে একে অপরের সাথে সংঘর্ষ করবে না।

(2) ইলেক্ট্রোলাইটিক degreasing

যখন স্ট্রিপটি ক্ষারীয় দ্রবণে ভরা একটি পরিষ্কার ট্যাঙ্কের মধ্য দিয়ে যায়, তখন স্ট্রিপটি সরাসরি প্রবাহের শর্তে একটি অ্যানোড বা ক্যাথোড হিসাবে ব্যবহৃত হয়। ডিগ্রীজিং পদ্ধতিকে ইলেক্ট্রোকেমিক্যাল ডিগ্রীজিং বলা হয়, যা ইলেক্ট্রোলাইটিক ডিগ্রেসিং নামেও পরিচিত। সাধারণত, ইস্পাত প্লেটগুলি সহায়ক ইলেক্ট্রোড হিসাবে ব্যবহৃত হয়, যা শুধুমাত্র একটি পরিবাহী ভূমিকা পালন করে। উত্পাদন অনুশীলন প্রমাণ করেছে যে ইলেক্ট্রোকেমিক্যাল ডিগ্রীজিংয়ের গতি প্রায়শই রাসায়নিক ডিগ্রীজিংয়ের চেয়ে কয়েকগুণ বেশি এবং তেলের দাগগুলি আরও পরিষ্কারভাবে মুছে ফেলা হয়, যা ইলেক্ট্রোকেমিক্যাল ডিগ্রীজিং প্রক্রিয়ার বৈশিষ্ট্য থেকে অবিচ্ছেদ্য। আমরা লক্ষ্য করেছি যে ইলেক্ট্রোকেমিক্যাল ডিগ্রীজিংয়ের সময়, স্ট্রিপটি ক্যাথোড বা অ্যানোড হিসাবে ব্যবহার করা হোক না কেন, এর পৃষ্ঠে প্রচুর পরিমাণে গ্যাস জমা হয়। এই প্রক্রিয়াটির সারমর্ম হল জলের তড়িৎ বিশ্লেষণ: যখন স্ট্রিপটি ক্যাথোড হিসাবে ব্যবহার করা হয়, তখন একটি হ্রাস প্রক্রিয়া তার পৃষ্ঠে সঞ্চালিত হয় এবং হাইড্রোজেন অবক্ষয় হয়; যখন স্ট্রিপটি অ্যানোড হিসাবে ব্যবহার করা হয়, তখন একটি অক্সিডেশন প্রক্রিয়া তার পৃষ্ঠে সঞ্চালিত হয় এবং অক্সিজেন প্রবাহিত হয়। ইলেক্ট্রোড এবং স্ট্রিপের পৃষ্ঠে প্রচুর পরিমাণে গ্যাসের বর্ষণ তেল ফিল্মের উপর শক্তিশালী ইমালসিফাইং প্রভাব ফেলবে।

ইলেক্ট্রোলাইটিক এর প্রক্রিয়াdegreasing প্রক্রিয়াসংক্ষেপে নিম্নরূপ বর্ণনা করা যেতে পারে: যখন ফালা ইলেক্ট্রোলাইটিক মাধ্যমে পাসdegreasing ট্যাংক, তেল এবং ক্ষার দ্রবণের মধ্যে ইন্টারফেসিয়াল টান কমে যায় এবং তেল ফিল্মে ফাটল তৈরি হয়। একই সময়ে, বিদ্যুৎ সরবরাহের কারণে ইলেক্ট্রোড মেরুকরণ হয়। যদিও ইলেক্ট্রোড পোলারাইজেশন অ-আয়নিক তেলের উপর সামান্য প্রভাব ফেলে, এটি স্ট্রিপ এবং ক্ষার দ্রবণের মধ্যে আন্তঃফেসিয়াল উত্তেজনাকে ব্যাপকভাবে হ্রাস করে, এইভাবে উভয়ের মধ্যে যোগাযোগের ক্ষেত্রটি দ্রুত বৃদ্ধি করে (স্ট্রিপে ক্ষারীয় দ্রবণের আর্দ্রতা বৃদ্ধি পায়), যার ফলে এটি অপসারণ করে। তেল ধাতু পৃষ্ঠের সাথে সংযুক্ত এবং আরও ছোট তেল ফোঁটা মধ্যে তেল ফিল্ম ভাঙ্গা. স্রোতের ক্রিয়াকলাপের কারণে, স্ট্রিপের পৃষ্ঠে ছোট বুদবুদ (হাইড্রোজেন এবং অক্সিজেন) উত্পন্ন হয় এবং এই বুদবুদগুলি বড় হয়ে যায় এবং তেলের ফোঁটার সাথে ফালা ছেড়ে যায়।

দেখা যায় যে ইলেক্ট্রোলাইটিকdegreasing প্রক্রিয়াইলেক্ট্রোড পোলারাইজেশন এবং তেল ফিল্মের উপর গ্যাসের যান্ত্রিক বিদীর্ণ প্রভাবের সংমিশ্রণ।

ইলেক্ট্রোলাইটিক মসৃণ অগ্রগতি নিশ্চিত করার জন্য আরেকটি গুরুত্বপূর্ণ শর্তdegreasing প্রক্রিয়াবর্তমান ঘনত্ব।

বর্তমান ঘনত্বের নির্বাচন নিশ্চিত করা উচিত যে পর্যাপ্ত পরিমাণে বুদবুদ প্রস্রাব করা হয়েছে, যা কেবল যান্ত্রিকভাবে তেলের ফোঁটাগুলিকে ছিঁড়ে ফেলতে পারে না, তবে সমাধানটিও আলোড়িত করতে পারে। যদি স্ট্রিপের পৃষ্ঠের তেল নিশ্চিত হয় তবে বর্তমান ঘনত্ব বড় এবং তেল অপসারণের গতি দ্রুত। অবশ্যই, এটি অনির্দিষ্টকালের জন্য বাড়ানো যাবে না, কারণ এই সম্পর্ক সবসময় সরাসরি অনুপাতে হয় না। যখন বর্তমান ঘনত্ব একটি নির্দিষ্ট স্তরে পৌঁছায়, তখন তেল অপসারণের গতি এত দ্রুত বাড়বে না, তবে ট্যাঙ্কের ভোল্টেজ খুব বেশি হবে, যার ফলে খুব বেশি শক্তি খরচ হবে।

ক্যাথোডdegreasingগতি দ্রুততর কারণ যখন বর্তমান ঘনত্ব একই থাকে, তখন ক্যাথোডে থাকা হাইড্রোজেনের আয়তন অ্যানোডে থাকা অক্সিজেনের আয়তনের দ্বিগুণ হয় এবং বুদবুদের সংখ্যা বড় এবং ছোট, তাই এর ইমালসিফিকেশন ক্ষমতা বড়। উপরন্তু, H+ নিঃসরণের কারণে, ক্যাথোড পৃষ্ঠে তরলের পিএইচ মান বৃদ্ধি পায়, যা উপকারীdegreasing. অ্যানোড ডিগ্রীজিংয়ের সময়, অক্সিজেন বুদবুদগুলি বড় হয় এবং ওএইচ- স্রাবের পরে পৃষ্ঠের তরলের পিএইচ মান হ্রাস পায়, তাই হ্রাসের গতি ধীর হয়। উপরন্তু, দুটি degreasing পদ্ধতি তাদের নিজস্ব ত্রুটি আছে। ক্যাথোড হিসাবে ব্যবহার করা হলে, প্রচুর পরিমাণে অবক্ষয়িত হাইড্রোজেন ধাতুতে ছড়িয়ে পড়তে পারে এবং হাইড্রোজেন ক্ষয় সৃষ্টি করতে পারে। অন্যদিকে, তেলের অমেধ্য ক্যাথোড প্লেটে শোষিত হবে। যখন অ্যানোড হিসেবে ব্যবহার করা হয়, যদিও হাইড্রোজেন ক্ষয়জনিত কোনো সমস্যা নেই, তবু অবক্ষয়িত অক্সিজেন ধাতব পৃষ্ঠের অক্সিডেসনকে উৎসাহিত করে এবং এমনকি কিছু তেলকে অক্সিডাইজ করে। অ্যানোডিক প্রক্রিয়া এবং ক্যাথোডিক প্রক্রিয়ার সুবিধা এবং অসুবিধাগুলির পরিপ্রেক্ষিতে, এই দুটি প্রক্রিয়ার সমন্বয় আজ প্রায়শই উত্পাদনে ব্যবহৃত হয়, যাকে বলা হয়"সম্মিলিত ইলেক্ট্রোকেমিক্যাল degreasing".

এই ইউনিট দ্বারা গৃহীত প্রক্রিয়া হল"মধ্যবর্তী পরিবাহী পদ্ধতি", অর্থাৎ, ধাতব যোগাযোগের অনুপস্থিতিতে, তড়িৎ প্রবাহ ইলেক্ট্রোলাইটের মাধ্যমে ইলেক্ট্রোলাইটের মাধ্যমে স্ট্রিপে, তারপর স্ট্রিপের মাধ্যমে এবং তারপরে ইলেক্ট্রোলাইটের মাধ্যমে বিপরীত ইলেক্ট্রোডে প্রেরণ করা হয়। ইলেক্ট্রোডের পরিচ্ছন্নতা পোলারিটি রূপান্তর দ্বারা সঞ্চালিত হয়।

স্ট্রং মেটাল এর কাস্টমাইজড নতুন ডিজাইন ক্রমাগতডিগ্রেসিং লাইন

ডিগ্রেসিং লাইনটি হল একটি ক্লিনিং এজেন্ট দিয়ে পরিষ্কার করার জন্য অবশিষ্টাংশ অপসারণ করার জন্য এবং অ্যানিলিং ফার্নেসে প্রবেশের আগে স্টিলের ফালা পরিষ্কার কিনা তা নিশ্চিত করার জন্য জল চেপে এবং শুকানো হয়;

পণ্যের বর্ণনা:

1) অনলাইন/অফলাইন

2) ড্রাইভিং টার্মিনাল সহ

3) পিএলসি নিয়ন্ত্রণ ব্যবস্থা

4)অধঃপতন বিভাগ, জল পরিষ্কার অধ্যায় এবং শুকানোর অধ্যায়

স্পেসিফিকেশন:

প্রকার: অনুভূমিক

গরম করার পদ্ধতি: বিদ্যুৎ বা চুল্লি তাপ পুনরায় ব্যবহার

সর্বোচ্চ আউটপুট: 300MT/দিন